模型范围和应用过程变得越来越多样化。涂在一条线上的模型种类繁多,必然会导致工艺效率低下。这是由于固定的循环时间,通常基于大的型号以及长的油漆和密封剂应用时间。如果较小或较不复杂的车身可以更快地运输并且减少密封剂和油漆的涂覆时间,则可以节省时间并提高产量。但是,固定周期不允许这样做。这是促使Dürr为未来需求开发***的***布局的众多原因之一。

“凭借“未来的油漆车间,杜尔正在重新构想涂装工艺,并超越生产线的界限,”杜尔系统股份公司管理委员会成员布鲁诺·韦尔施解释说。“新方法可以适应制造商的需求,并在每种生产场景下都可以实现高效灵活的喷漆过程。”

图2:AGV EcoProFleet在未来的喷漆车间中用作柔性输送系统。按需循环时间

“未来的油漆车间”的总体思想是基于将绘画过程中涉及的120个工作步骤分解为多个方框和较小的部分。代替固定的周期,每个盒子中的处理时间都可以适应各个主体的需求。通过在盒子中并行运行的过程以及与中央高架存储系统和自动导引车(AGV)系统EcoProFleet的交互作用,可以实现这一点。AGV的车队由DXQcontrol软件控制。它可以智能地将带有车身的AGV引导至下一个流程,并以此方式确保所有箱子的有效利用。它使尸体可以根据未来的流程进行分类,并以正确的精度运入正确的工作站或从正确的工作站收集,并按照制造商计划的顺序后进行组装。该概念还可以轻松扩展容量或平稳集成新模型。革命性的包装盒概念可应用于整个面漆和工作站区域,或仅应用于选定的工艺步骤。(喷涂机器人)更少的资源,更高的效率

就具体的实施而言,盒子的概念意味着内部的喷涂过程和外部的两个喷涂过程可以在一个展位中组合在一起。由于取消了通常的三个输送过程中的两个,EcoProBooth这个正在申请概念可帮助节省处理时间。如果仅将一种涂料(例如当前畅销的白色涂料)装在一个盒子中,则可以在换色过程中将涂料损失减少多达百分之十。将喷漆过程分成多个框,通过为各个车辆量身定制涂装时间,从而缩短了整个过程。这些特性相结合可减少二氧化碳和挥发性有机化合物的排放。

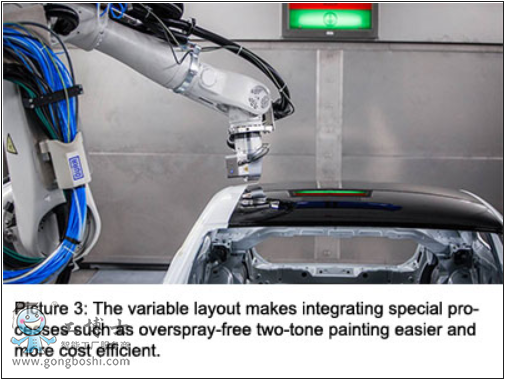

与传统的生产线制造模型相比,设备的整体可用性也得到了提高,因为任何故障都只会影响所讨论的盒子部分,而不会影响整个生产线。可变的布局还使集成特殊工艺(例如特殊涂料供应或无喷溅的两色调涂料)更加容易且更具成本效益。

图3:可变的布局使集成特殊过程(例如无过度喷涂的两色调绘画)更加容易且更具成本效益。适用于大型和小型生产

“未来的油漆车间”的概念适合各种OEM的特定要求。它为每小时生产能力高的大批量制造商提供了更轻松地集成新模型和技术的机会。它使希望限制初始投资的公司分两步从每小时24个单位扩展到48个和72个单位。电动汽车的新手可以以少的数量开始制造,并随着需求的增加而逐步扩大。模块化概念还支持Industry 4.0,并且可以与Dürr的DXQ系列智能软件产品结合使用,以适应各种情况。这样,杜尔(Dürr)分析工具可使涂漆过程更加透明,并有助于进一步提高首次运行速度。更多请点击咨询:发那科喷涂机器人

产品:5

产品:5